Le Compresseur à Circulation Variable

Cet article est paru dans le Diffuseur #12 de janvier 2016.

L’importance du compresseur pour un moteur à pistons

La puissance d’un moteur à pistons décroit quand la pression de l’air d’admission diminue. Ce qui est ennuyeux pour un moteur aéronautique dont la vocation est d’aller fonctionner en altitude, précisément là où la pression atmosphérique diminue. En première approximation, pour une vitesse donnée du moteur, la puissance se réduit de 10% tous les 1000 m. A 4000 m, par exemple, le moteur a perdu 40 % de puissance par rapport à ce qu’il est capable de délivrer au sol. Comprimer l’air qui rentre dans le moteur permet donc de maintenir la puissance avec l’altitude. L’altitude maximale à laquelle le compresseur est capable de maintenir la puissance du sol est appelée l’altitude de rétablissement. Mais un compresseur a un autre rôle que la seule augmentation de pression à l’entrée du moteur. Il est l’organe de « balayage » des cylindres. Après l’explosion, le piston est repoussé dans le cylindre par les gaz de combustion, entrainant le vilebrequin. Il remonte ensuite pour expulser les gaz brûlés avant d’aspirer un nouveau volume de mélange carburé qui va exploser à son tour. Mais le piston ne remonte pas complètement. Au point mort haut, il reste toujours un espace entre la tête du piston et la culasse. L’ordre de grandeur de ce volume est de 20% du volume maximal correspondant à la position point mort bas. Dans un moteur sans compresseur, ce volume est rempli de gaz brûlés qui ne sont pas évacués et qui se mélangent au mélange carburé froid qui remplit le cylindre dans la phase d’admission qui suit. Dans un moteur à compresseur, l’ouverture de la soupape d’admission alors que la soupape d’échappement n’est pas encore complètement fermée, permet d’évacuer ces gaz brûlés résiduels. On dit que le compresseur « balaye » le cylindre. Ce qui permet de remplir davantage le cylindre de mélange carburé froid, augmentant d’autant la puissance délivrée par le moteur. Ainsi, le compresseur ne permet pas seulement de maintenir la puissance avec l’altitude, il permet aussi d’augmenter la puissance à une altitude donnée. Ceci suppose évidemment que la puissance absorbée par le compresseur pour faire son travail soit inférieure à la puissance récupérée par ces opérations.

Le compresseur est donc un élément tout à fait fondamental pour les performances des moteurs à pistons aéronautiques. A partir de la fin des années 1920, tous les moteurs aéronautiques se virent dotés d’un compresseur.

La technologie du compresseur au milieu des années 1930

Au milieu des années 1930, la France comptait de nombreux fabricants de moteurs à pistons aéronautiques (Renault, Gnome-Rhône, Hispano-Suiza, Lorraine, Salmson, Farman, etc.). Chacun d’entre eux développait ses propres compresseurs, qui étaient tous du type centrifuge. Si les solutions technologiques différaient, ils partageaient tous un niveau de performances faible. Tant en ce qui concerne le rapport de pression que le rendement. Pour ce qui concerne ce dernier paramètre, aucun d’entre eux ne dépassait 50 %. Il en résultait une consommation de puissance du compresseur et une augmentation de température de l’air d’admission qui venaient annuler une bonne partie des gains apportés par le compresseur. Par ailleurs, la manière d’adapter le compresseur au moteur était alors rudimentaire, pour ne pas dire plus. Dans un compresseur centrifuge, le rapport de pression ne dépend que de la vitesse de rotation. Avec un compresseur calculé pour que le moteur donne sa puissance maximale à 5000 m par exemple, on obtenait au sol des puissances bien supérieures, largement au-dessus des valeurs que pouvait supporter la mécanique du moteur. Il fallait donc réduire le rapport de pression aux altitudes basses. Diverses solutions avaient été apportées : compresseur débrayable, compresseur à deux vitesses, vannage de l’entrée d’air. Si les deux premières solutions étaient compliquées et lourdes, la troisième était carrément aberrante sur le plan thermodynamique. Elle était cependant largement répandue du fait de sa simplicité. Ce vannage était réalisé par un volet qui venait obturer partiellement le conduit d’entrée d’air au compresseur. Mais cette perte de charge en amont se traduisait par une augmentation de la température de l’air d’admission qui pénalisait fortement le moteur. Faible rendement et adaptation défaillante réduisaient drastiquement l’efficacité globale de la motorisation.

La circulation variable

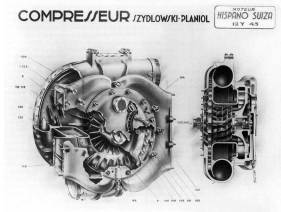

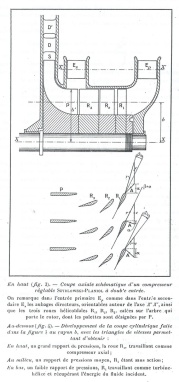

A partir de 1928, Joseph Szydlowski et André Planiol s’attaquèrent au problème de l’amélioration des compresseurs centrifuges. Comme nous l’avons vu précédemment, par des travaux théoriques et de nombreux essais, ils parvinrent à augmenter de manière très significative le rendement et le rapport de pression de leurs compresseurs. Ces améliorations permirent d’augmenter la puissance et de réduire la consommation carburant des moteurs qui recevaient ces compresseurs améliorés. Des rendements de plus de 75 % furent progressivement atteints, dépassant largement ce que les constructeurs de moteurs étaient alors capables de proposer. Fin 1935, les deux ingénieurs établirent une étude théorique pour mettre en relation la puissance et la consommation carburant du moteur avec le rendement et le rapport de pression du compresseur. Cette étude montre les gains énormes à attendre de l’amélioration du compresseur. Mais un problème les chagrinait : ils avaient dépensé une énergie folle pour améliorer les performances des compresseurs, mais l’adaptation au moteur continuait à se faire par la méthode barbare du vannage à l’entrée. C’est alors qu’ils eurent l’idée de ce qu’ils appelèrent « la circulation variable ». En examinant les équations d’Euler régissant le comportement du compresseur et permettant de calculer le rapport de pression, ils remarquèrent que celui-ci varie si on donne à l’air qui entre dans le compresseur une vitesse de rotation autour de l’axe du compresseur : si l’air arrive dans le sens de rotation du compresseur, le rapport de pression diminue ; si l’air arrive avec le sens opposé, le rapport de pression augmente, et tout ceci sans augmentation de la température d’entrée. Mieux : si l’air attaque le compresseur au travers d’une roue axiale à profil biconvexe, quand il arrive dans le sens de rotation du compresseur, la roue axiale en question se comporte comme une turbine, récupérant de la puissance ! Le problème de l’adaptation du compresseur était résolu d’une manière particulièrement élégante, grâce à une couronne de volets mobiles placée dans l’entrée d’air du compresseur permettant de communiquer à l’air le sens de rotation souhaité. Pour piloter cette couronne de volets, le compresseur reçoit un « limiteur » fabriqué par la société Zenith. Ce limiteur comprend une capsule anéroïde qui se déforme avec la pression de l’air contenue dans une cavité reliée à la pression d’admission au moteur. La déformation de la capsule agit sur un tiroir qui règle une pression d’huile injectée dans un piston. Ce piston actionne une tringlerie qui va commander la rotation des volets. La pression d’admission est donc régulée par la capsule à une valeur constante.

Les brevets

Pour protéger leur idée, Joseph Szydlowski et André Planiol décidèrent de déposer un brevet. En fait, ils déposèrent quatre brevets, au fur et à mesure que l’idée s’approfondissait. Ils en profitèrent pour protéger également quelques idées précédentes, très visibles, qui permettaient d’améliorer les performances des compresseurs. Le premier brevet fut demandé le 16 juillet 1936 à 16 h 23 mn, à Paris. Il fut délivré le 9 août 1937 et porte le numéro 820.404. Ce brevet concerne d’abord la mise en place d’aubages d’entrée pour orienter le débit d’air en amont du compresseur et ainsi réguler le rapport de pression. Il concerne ensuite la multiplication des rangées d’aubages du diffuseur, à la sortie du rouet centrifuge, permettant d’améliorer les performances. Enfin, il propose une solution alternative aux aubages d’entrée sous la forme d’une entrée secondaire dans le rouet centrifuge. Cette dernière disposition ne fut cependant jamais mise en œuvre. Le second brevet, délivré le 25 avril 1938, porte le numéro 829.826. Il porte sur la mise en place de plusieurs roues axiales en amont du centrifuge, sans redresseur entre elles, pour améliorer les performances. Il définit ensuite divers dispositifs de volets d’entrée. Le troisième brevet, délivré le 21 juin 1938, porte le numéro 48.911. Il concerne le choix d’un profil biconvexe pour la première roue axiale lui permettant de fonctionner en turbine aux faibles rapports de pression. Il introduit par ailleurs des volets variables sur la seconde entrée proposée dans le brevet 820.404. Le dernier brevet, numéroté 50.411, fut délivré le 12 mars 1940. Il propose de coordonner la commande des volets d’entrée du compresseur avec la commande du volet du carburateur du moteur.

La démonstration

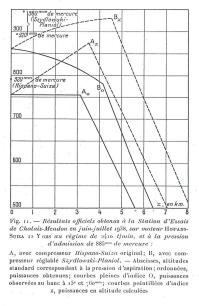

Le 30 juillet 1937 le motoriste Salmson lança, « pour le compte de MM. Szydlowski et Planiol », la fabrication d’un compresseur à circulation variable de démonstration baptisé G840. Ce lancement fut régularisé le 30 septembre par la signature du marché STAé n°1015/37 entre l’Etat et Joseph Szydlowski. Ce marché, de 650 000 francs, prévoyait la fabrication et les essais, sur un moteur Hispano-Suiza 12 Ydrs, du compresseur en question. Terminé fin 1937, le compresseur commença ses essais au banc compresseur début 1938. Ces essais furent effectués dans l’atelier que Joseph Szydlowski occupait Rue du Point du Jour, chez Salmson à Billancourt. Le 23 mai 1938, le STAé demanda à l’Institut de Chalais-Meudon de mettre un moteur Hispano-Suiza 12 Y à disposition pour les essais sur moteur. Ces essais devant faire la comparaison entre les performances avec le compresseur Hispano d’origine et le compresseur Szydlowski-Planiol, une première campagne fut effectuée du 21 au 26 juin avec le compresseur Hispano. Elle fut suivie de la première campagne avec le compresseur à circulation variable, qui se déroula du 26 au 29 juin. D’autres essais furent effectués jusqu’en octobre 1938. Les résultats furent extrêmement concluants. En effet, le remplacement du compresseur Hispano par le compresseur Szydlowski-Planiol amenait les gains suivants sur les performances d’un avion de chasse de l’époque :

+ 1000 m sur l’altitude de rétablissement

+ 43 km/h en vitesse à la nouvelle altitude de rétablissement

+ 1200 m sur le plafond

+ 10 à + 20 % sur le rayon d’action suivant le régime et l’altitude de croisière

C’était tout simplement spectaculaire et validait les idées des deux inventeurs. Deux mois après la fin de la première campagne sur moteur du compresseur à circulation variable, le 29 août 1938, André Planiol et Joseph Szydlowski fondaient Turbomeca.

Publicité

On aurait pu penser qu’une découverte aussi importante pour les performances des avions de combat serait restée secrète le plus longtemps possible, surtout dans le contexte de réarmement de l’époque. Et bien non! Les travaux de nos deux inventeurs firent l’objet de plusieurs publications dans différents journaux de l’époque. C’était peut-être pour eux une manière de faire du lobbying auprès des décideurs. On trouve ainsi, dans l’ordre chronologique :

- Un article du journal « La Technique Automobile et Aéronautique » en avril 1937 signé Henri Petit sur l’effet du rendement du compresseur sur les performances du moteur

- Un article dans le journal « Les Ailes » du 11 novembre 1937 signé Maurice Victor intitulé « Un compresseur à haut rendement »

- Une conférence donnée par André Planiol à la Société des Ingénieurs de l’Aéronautique le 25 octobre 1938 : « Suralimentation et performances, gains réalisables en aviation »

- Un article d’Albert Métral dans le mensuel « L’Aéronautique » de décembre 1938, intitulé « Le compresseur centrifuge Szydlowski-Planiol »

- Un article dans le journal « Les Ailes » du 2 février 1939 signé Maurice Victor intitulé « Un compresseur à pression réglable »